We connect. Securely.

Mastering the challenges.

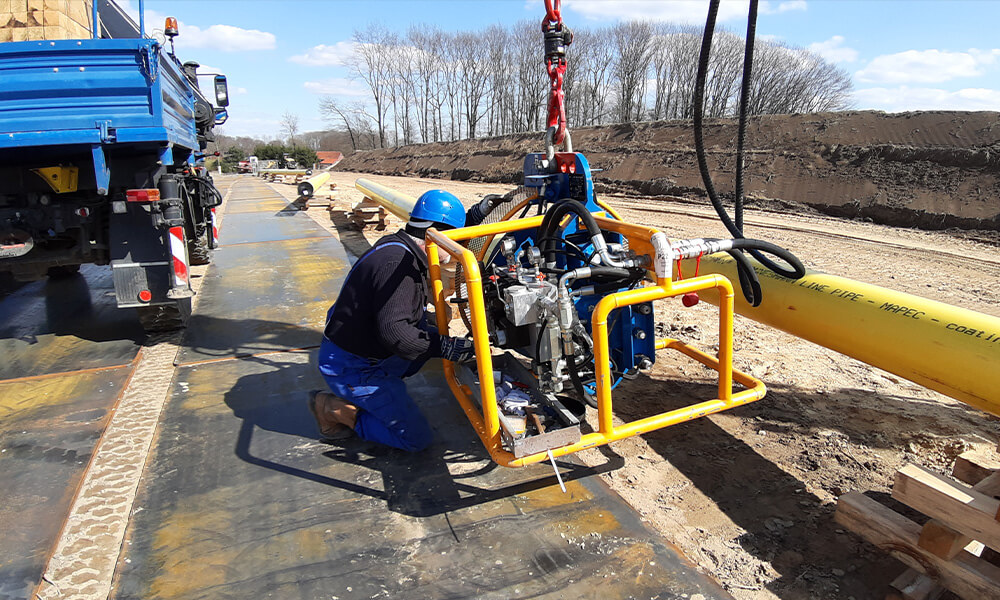

Our Technical Service has the task of equipping our construction sites with the best possible machines and equipment. It is our policy to ensure that the equipment meets the technical requirements, has undergone electro-technical approval and is ready for use.

We put great importance on using our own equipment for our core competencies, which is continuously upgraded and corresponds to the state of the art. Much of the equipment is developed, optimised, retrofitted and completed for use in the Technical Service Department so that it meets our requirements before being transported to the jobsite.

Sophisticated technical solutions which our experts implement on the construction sites require optimum support from our Technical Service. This contributes to the PPS success as an important internal service provider.

Connections that last.

In order to achieve projects economically and with optimised quality, we develop high performance processes in the field of welding technology that have high-quality reproducibility. These processes are developed under construction site conditions and qualified with process tests. The list of these tests is long – and always up-to-date. We weld all conventional materials in pipeline and plant construction and also titanium and nickel-based alloys.

For our projects it is crucial that we are able to call up the required quality in combination with a high daily output and low defect rate, and to do this on a recurring basis. This enables a continuous project process in which each cog meshes with the next with no cost-intensive downtimes.

Our welding techniques:

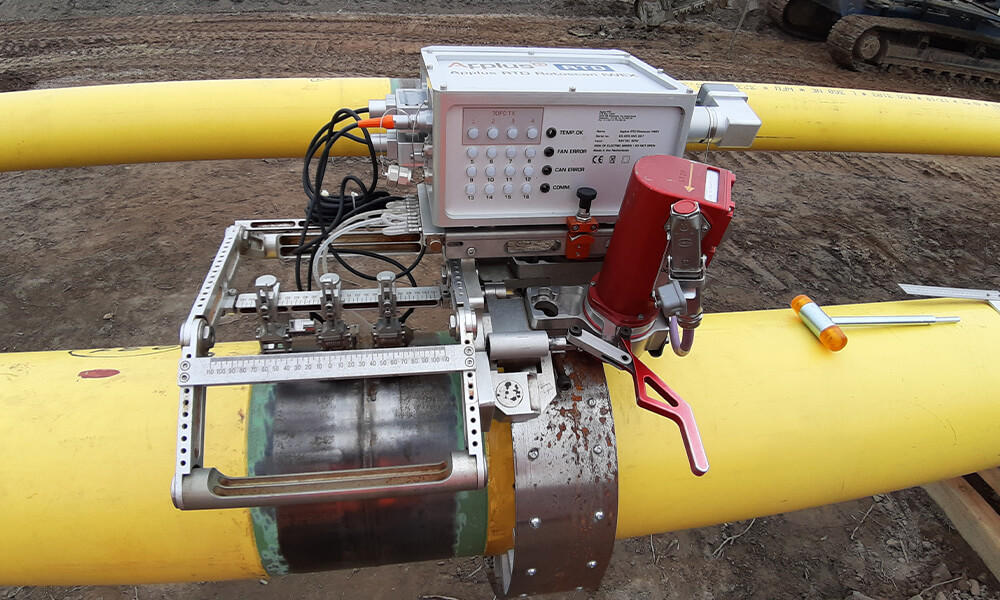

- Fully mechanised MAG welding in pipeline construction

- Manual processes in pipeline construction: MAG-STT process and CEL welding

- TIG duplex orbital welding in plant construction

- Mechanised submerged arc welding and MAG welding in plant construction

- Manual MAG flux cored welding

- TIG welding

- Manual electrode welding

Das Metall-Aktivgasschweißen (MAG-Schweißen) ist unsere Technologie der Wahl für gerade Rohr-Rohr-Verbindungen gleicher Wandstärken und Durchmesser. Hier bewegen sich die Schweißköpfe konzentrisch entlang der Schweißnaht rings um das Rohr. Dieser vollmechanisierte MAG-Schweißprozess ist nicht nur schneller als manuell ausgeführte Schweißarbeiten, er setzt auch im Bereich der Schweißnahtqualität Maßstäbe – insbesondere bei Projekten, in denen die automatisierten Prüfverfahren eine immer größer werdende Rolle spielen.

Schwer zugängliche Schweißnähte schließen wir im Pipelinebau mit manuellen Verfahren, etwa dem MAG-STT-Schweißen. Dies ist etwa bei Bögen, T-Stücken, dem Übergang von unterschiedlichen Rohrdurchmessern und Werkstücken der Fall, bei denen keine Innenzentrierung möglich ist. Das MAG-STT-Verfahren ist ein manueller, teilmechanisierter Wurzelschweißprozess, der dank höherer Abschmelzleistung und geringerer Nacharbeit schneller und in besserer Qualität als das Schweißen mit Cellulose-Elektroden (CEL-Schweißen) vonstattengeht. Das CEL-Schweißverfahren ist hingegen weniger witterungsabhängig, wir setzen es bevorzugt bei Rohren aus niederfesten Stählen mit geringeren Anforderungen ein.

Dieses mechanisierte, auf Wolfram-Inertgas (WIG) basierende Schweißverfahren eignet sich besonders für hochlegierte Chrom-Nickel-Stähle, die im erdverlegten Rohrleitungs- und ebenso Anlagenbau zum Einsatz kommen. Anders als beim vollmechanisierten MAG-Schweißen fährt der Schweißkopf entlang der Schweißnaht auf der Rohraußenseite um 360° um das Rohr. Der notwendige Schweißzusatz wird kontinuierlich dem Schmelzbad selbstständig zugeführt.

Mit dem abschmelzintensiven UP-Schweißverfahren fügen wir Rohre mit größeren Wandstärken und einem Durchmesser von 400 bis 1.400 mm in unserer Vorfertigung zusammen. Die zu verschweißenden Bauteile rotieren entlang ihrer Längsachse, während der Schweißkopf fest über der Schweißnaht auf der Stelle steht. Kleinere Rohrdurchmesser zwischen 200 und 600 mm schweißen wir nach demselben Prinzip mit dem MAG Fülldraht-Prozess.

Im Anlagenbau schweißen wir nicht drehbare oder schwer zugängliche Nähte sowohl in der Vorfertigung als auch unter Baustellenbedingungen manuell im Prozess MAG mit Fülldrähten. Die Qualität ist dabei ebenso hoch wie bei Elektrode-Hand geschweißten Nähten, jedoch ist der MAG Fülldraht-Prozess wesentlich effizienter.

Das Wolfram-Inertgas-Schweißen ist eines der saubersten, qualitativ hochwertigsten Schweißverfahren für anspruchsvolle Werkstücke sowohl im C-Stahl als auch im hochlegierten Bereich bis hin zu Nickelbasiswerkstoffen und Titan. WIG-Schweißen als Wurzelschweißung bildet auch sehr oft die Basis für weitere manuelle- sowie mechanisierte Schweißverfahren.

Auch heute noch genießt das Elektrode-Handschweißen aus verschiedenen Gründen einen hohen Stellenwert bei PPS. Sowohl im Anlagen-, als auch im erdverlegten Rohrleitungsbau kann es notwendig sein mit umhüllten Stabelektroden die Schweißarbeiten auszuführen.

“You can neither force welding nor singing – you need to have talent.”

Jonny Albrecht, welding specialist/foreman at PPS